20 世纪末期,环境污染以及能源短缺已经成为了两大全球性的议题。其中运输交通行业则是导致环境污染以及能源短缺的主要因素之一 。为解决相应环境能源问题,全球各国也纷纷重点研究新能源汽车,以期用新能源汽车逐步代替传统交通工具。动力电池作为电动汽车中最核心的部件,动力电池技术的好坏决定着电动汽车的续航里程。锂离子电池由于其优良的充放电特性,比能量高,循环寿命长和环保无毒等优点,逐渐被各大造车厂商作为纯电动乘用车动力电池的第一选择。但是电动汽车行驶过程中,温度对于动力电池性能影响尤为显著,温度过高或过低都会影响动力电池运行性能。本文将热管技术应用于某国产 21700 三元锂离子电池模块的散热结构设计,在不同环境温度、不同放电倍率下进行电池模块散热实验。

一、散热实验与结果分析

本文所组装小型电池模块由 12 个单体电池三并四串而成,如图 1 所示。整个电池模块的电压为 16 V,容量为 12 A·h。热管使用烧结粉铜管,整体结构长度 127 mm,宽为 8 mm,厚度为2 mm。内补充液率 0.1%,启动温度为 25 ℃,设置热管冷凝段长度 60 mm。集热板使用普通紫铜板进行代替,单体电池之间缝隙则使用硅脂等导热性能良好的材料进行填充,电池模块热电偶使用较为常见的 K 型热电偶。参考模拟仿真结果,结果显示电池模块最高温度和最低温度出现在第 2 横排的 4 节电池表面,因此将热电偶贴附在电池模块第 2 排 4 节电池表面,并在实验前对热电偶进行标定。在热管冷凝段采用轴流风机进行吹风散热处理,额定风量为 12 m3 /min,转速为2 600 r/min。制作一个 200 mm×200 mm 的风道,确保风道风速保持在 5 m/s。将热管冷凝段插入风道中,用密封胶填充缝隙。电池部分则进行保温绝热处理,保证电池组不与外界进行接触,降低散失到外界环境的热量。

电池散热模块放置在 25±5 ℃的标准充电环境中,利用锂离子电池专用的充电器对电池模块进行充电。充电完成后,将电池散热模块静置在标准测试环境中,使用安捷伦检测电池表面温度变化,待电池模块表面温度稳定之后,打开电子负载仪,设置不同放电电流,设置电池放电模式,启动电子负载仪,电池模块恒流放电,直到截止电压,放电过程结束。重复上述实验步骤,设置不同环境温度以及不同放电倍率,继续对电模块放电。

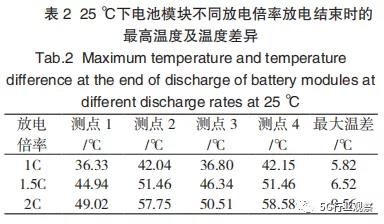

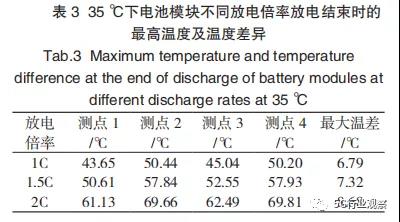

根据实验所得数据,表 1—表 3 分别列出15,25,35 ℃下电池模块不同放电倍率放电结束时的最高温度及温度差异。分析可知,在不同环境温度下,电池结合热管散热模块以不同放电倍率进行放电测试。15 ℃下,电池散热模块 1C 倍率放电过程中,模块最高温度为 35.54 ℃,最大局部温差 7.69 ℃;1.5 ℃倍率放电过程中,模块最高温度可达到42.00 ℃,最大局部温差则有8.68 ℃;而在 2C 倍率放电过程中,模块最高温度可达到53.43 ℃,最大局部温差 14.21 ℃。在高温高放电倍率工况下,模块最高温度可达到 69.81 ℃,局部最大温差也有 8.68 ℃,最高温度超过电池的最佳温度范围,却依然可以保证电池模块温度保持在 80 ℃以内,确保电池模块正常运行。

1.2 不同环境温度对电池散热模块温度的影响

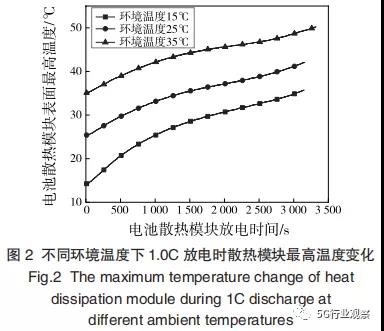

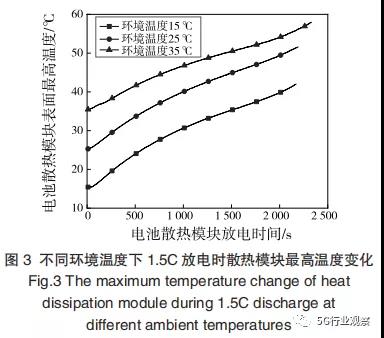

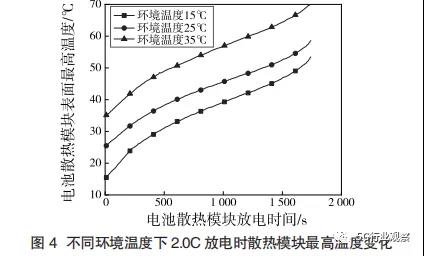

图 2—图 4 是在不同环境温度下,电池散热模块分别以 1.0C,1.5C,2.0C 的放电倍率进行放电实验时电池散热模块表面最高温度的变化。结果表明,环境温度不同时,相同放电倍率下,电池散热模块的温度变化趋势也不相同。相同放电倍率下,环境温度越低,电池散热模块放电完成后的温升越大,温度上升趋势更为剧烈。根据锂离子电池生热机理,锂离子电内部电解液在低温环境下黏度会变大,导致电导率下降恶化,使得SEI膜阻抗变大[13],电池内阻变大,生热速率变大,电池温升也变大。

在低温环境下,电池模块放电初期生热速率比在其他温度环境下的生热速率更大,温升速度更快。温度条件也会导致电池模块容量变化,使得电池模块放电时间不一致,环境温度越低,电池模块放电时间越短。

1.3 热管冷凝段长度对电池模块散热性能的影响

改变模块中的热管冷凝段长度,热管冷凝段长度从 60 mm 改短为 40 mm,多出来的 20 mm冷凝段进行保温处理,其他测试条件不改变。具体测试结果数据整理之后,与不同长度的电池模块进行散热性能对比分析。通过对比两种不同热管冷凝段长度的电池模块,在不同放电倍率过程中的温度变化情况。可以看出,改变热管冷凝段长度对电池模块表面温度会产生一定影响。不同电池模块放电倍率下,较短的热管冷凝段长度使得模块最高温度比较长冷凝长度的模块要高2~4℃,在 1C 和 1.5C 较低倍率下,不同长度的模块最高温度相差分别为 2.02,2.4 ℃;而在 2C高放电倍率下,两者最高温度相差有 3.05 ℃。冷凝段长度增加,换热面积变大,换热量变大,因此在相同条件下,电池模块最高温度会降低。而热管冷凝段长度过小会导致散热能力恶化 [14],甚至发生“干烧”现象,使得热管传热效果恶化,电池模块温度得不到有效的散热,因此在模块高放电倍过程中,热管长度对电池模块最高温度产生的影响更为明显。通过模拟软件发现热管冷凝段长度为 50 mm 时,基本可以满足动力锂离子电池组散热要求 [15]。

二、 仿真模型建立

由于电池生热情况较为复杂,为更为精确地反映电池生热过程,对模型做出如下简化假设:电池内部各部分材料分布均匀,材料物性保持不变 [15];电池内部生热量分布均匀;忽略电池内部电解液得对流换热系数,电池表面对流换热系数保持定值;忽略电池内部辐射换热 [16]。通过Fluent 进行仿真模拟时,其中电池模块、铜板、热管以及导热硅脂作为固体计算域,设置边界条件为第 2 类边界条件,建立导热微分方程。电池散热的空气流动区域作为流体计算域,只包含对热管冷凝段的吹风散热,Fluent 设置时选择流体湍流模型,选用的是标准 k-ε 模型:

通过 CATIA软件进行三维建模,如图 5所示。

对建立的电池模块结合热管散热的三维模型导入ICEM CFD 软件中进行网格划分,对电池不同部分重新命名定义三维模型,定义模块中各个不同的实体区域 body,划分出固体计算域以及流体计算域,重新命名各部分 part,使用非结构化网格,并进行网格质量检查。设置与实验相同的模拟条件后,定义电池材料参数,空气流速设置为5 m/s,设置步长为 1 s,迭代步数 20 步,每 100 s自动保存温度信息,分别在 15,25,35 ℃下模拟 1C,1.5C,2C 放电倍率下的电池模块散热。

三、 仿真与实验结果对比分析

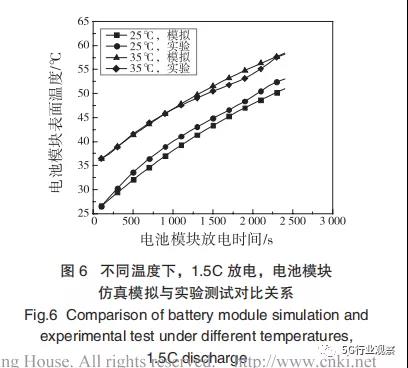

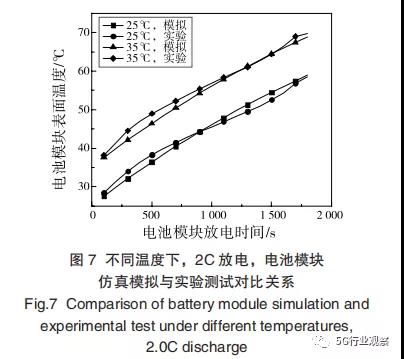

由图 6、图 7 可以看出,实验和模拟数据变化趋势基本相似。不同放电倍率下实验温度变化情况和模拟仿真得出的温度变化情况基本吻合。1.0C 放电倍率下,模拟结果和实验结果两者之间的误差没超过 5 ℃,温度变化趋势基本符合;1.5C放电倍率下,实验温度比模拟仿真的温度更高。主要原因是模拟仿真结果更为理想化,材料参数设置基本为定值不变,而在实验中,电池模块中的填充材料以及热管性能参数会变化,填充材料填充不均匀也会导致电池模块和集热板间产生接触热阻,恶化传热,降低散热效果,导致电池模块实验数据和模拟数据产生差异;在 2.0C 放电情况下,模块温度主要还是受电池内阻变化影响,在放电初期和末期会产生上下波动,而在本文的模拟仿真中设置的电池生热速率为固定值,因此实验和模拟会有一定误差。由实验和仿真结果的对比,本文所使用的电池模型基本可以反映实体电池放电过程中的温度变化,使用该电池模型可以进一步节省实验成本,为实体电池测试提供理论基础。

四、 结论

本文通过搭建电池散热模块进行实验测试,测试不同环境温度,不同放电倍率以及不同热管长度对电池散热模块温度变化的影响,并与仿真模拟所得结果进行对比分析,得到如下结论:

(1)在不同环境温度下,电池结合热管散热模块以不同放电倍率进行放电测试,电池模块可正常运行。

(2)相同放电倍率下,环境温度越高,电池模块温升越高。

来源:知网、5G行业观察公众号

作者:刘业凤 夏鑫鑫 吴琪

声明:转载仅供学习交流,如有不适请联系我们,谢谢!